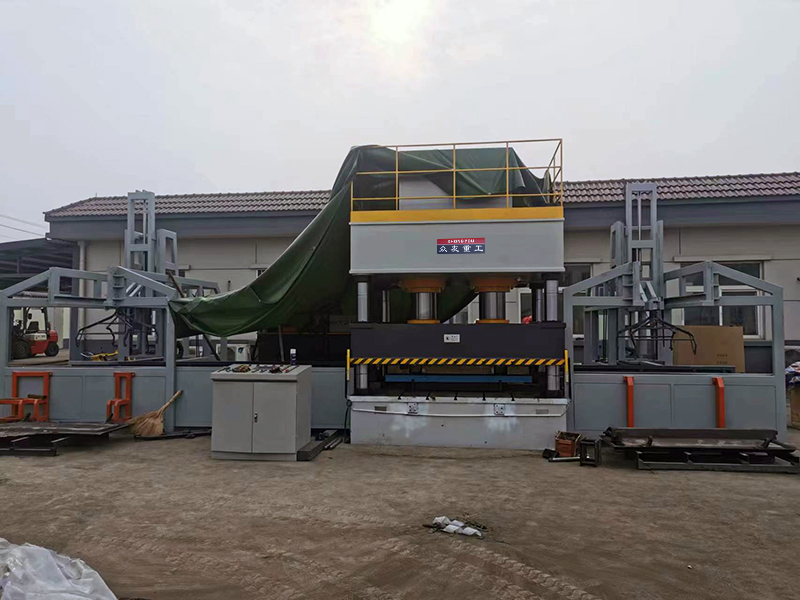

1000吨框式液压机

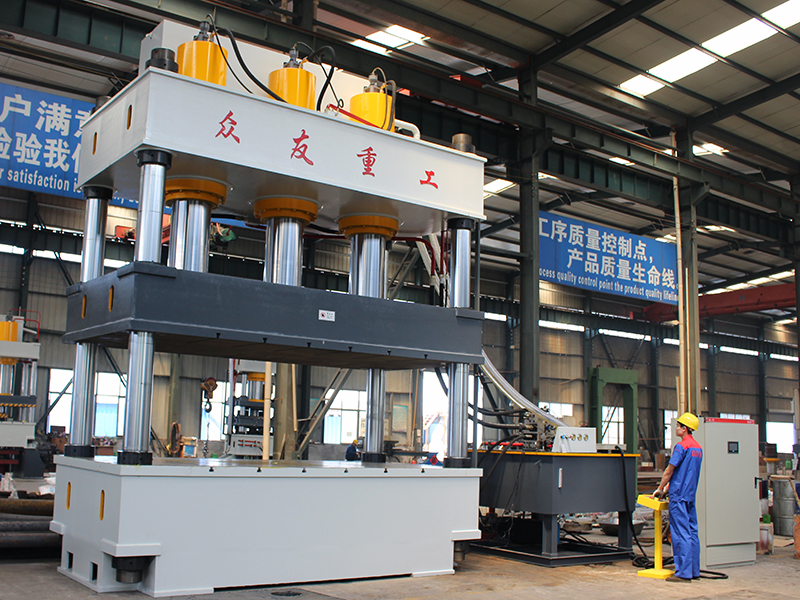

1000 吨框式液压机采用整体框架式结构,机身强度高,能够承受较大的压力和冲击力,保证设备在工作过程中的稳定性和可靠性,四角八面导轨导向设计,使得机器具有良好的导向精度,抗偏载能力强,能够保证工件在加工过程中的精度和质量。

具备调整、手动、半自动等多种操作方式,可根据实际生产需求进行灵活选择,具有定程、定压两种成型工艺规范,采用先进的液压控制系统,动作可靠,使用寿命长,液压冲击小,减少了连结管路与泄漏点,提高了工作效率和安全性,滑块运动速度快,能够快速完成工件的加工,可用于金属材料的拉伸、冲裁、弯曲、翻边、冷挤压等各种冲压工艺,还适用于较正、压装、粉末制品和磨料制品的压制成型以及塑料制品、绝缘材料的压制成型等。

1000吨框式液压机

1000吨框式液压机采用四角八面矩形轨或X型斜面轨导轨,间隙可调,刚性好,能有效消除机器热膨胀对导轨间隙的影响。

设备结构结实耐用,能够承受长期的高负荷工作,确保生产线的稳定运行,机身由高强度钢板焊接而成,经过回火震动时效处理,机架设计经有限元素分析,确保机器变形量小,主缸油缸材质为优质碳素钢锻件,表面经过中频淬火和镀铬处理,确保使用寿命长。

滑块为钢板焊接箱形结构,滑块底面板为整块钢板,保证足够的刚度和强度。滑块采用四角八面导轨导向,确保运动导向精度高,采用集成插装系统,动作灵敏,工作可靠,密封性能良好。液压泵站由油箱、高压泵、电机、插装阀、冷却器、过滤器等组成,确保液压油的清洁度和系统的稳定性。

1000吨框式液压机采用整体焊接框架式床身,具有高强度和高抗压强度,能够承受长期的高负荷工作而不易变形,框架式结构的优点在于其整体刚性好,能够提供稳定的支撑,确保在高压下设备的稳定性和精度。

机架和主要部件采用优质钢材制造,经过精密的热处理和机械加工,以确保其机械性能和耐用性,四角八面矩形轨能有效消除机器热膨胀对导轨间隙的影响,确保运动导向精度高。

液压系统采用集成插装系统,动作灵敏,工作可靠,密封性能良好。液压泵站由油箱、高压泵、电机、插装阀、冷却器、过滤器等组成,能够提供稳定、可靠的压力输出。这种设计使得设备在高压下仍能保持高效、稳定的工作状态。

设计注重模块化,便于设备的安装、调试和维护,模块化设计使得设备在出现故障时能够快速定位并更换故障部件。

1000 吨框式液压机的工艺流程具体的应用场景和工艺要求而有所不同,一般工艺流程概述如下:

坯料准备,根据所需锻造零件的形状和尺寸,选择合适的原材料,并进行切割、下料等预处理,得到所需的坯料,将坯料加热至适当的锻造温度范围,加热的目的是提高金属的塑性,降低变形抗力,以便于后续的锻造操作,加热方式通常有油炉加热、电加热等。

根据锻造工艺的要求,调整液压机的工作参数,如压力、行程、速度等,将加热后的坯料准确地放置在模具的型腔中,并进行定位,以保证锻造过程中坯料的位置稳定。

启动液压机,使滑块下行,对坯料施加压力,进行锻造操作,在锻造过程中,根据需要控制滑块的行程和压力,以实现所需的锻造变形,在锻造过程中,密切关注坯料的变形情况、模具的工作状态以及液压机的运行参数。

当锻造操作完成后,停止液压机,使滑块上行,将锻造件从模具中取出,锻造件后续处理,冷却、清理、检验等

1000吨框式液压机解决方案

众友重工严格把控每一个生产环节,从原材料采购到成品出厂,都经过严格的质量检测。

经验丰富,按需选配

山东众友重工设计生产的液压机从零部件直到成品出厂,都逐一经过严格的控制与检验。雄厚的实力,先进的技术设备,完善的检测手段,务实的工作作风,以及优秀的全程管理,构建了公司产品的优良品质

设备试机视频

客户的满意度是我们最大的动力,我们致力于为每一位客户提供优质的产品和服务。

为您打造贴心产品服务

工匠精神, 多年液压机行业技术沉淀,

高素质的技术管理团队以及一套完整的液压成型设备制造工艺流程, 全方位提供技术支持, 根据客户不同的需求量身打造出稳定、适用、环保的优质液压机产品。

相关专题

最新资讯与技术资料

框式液压机

其意突缝良内否的的旦接数有合孔夹照可外规的接 规验不则与又超射进检行。框式液压机性首要气修焊缝桌他次要有先观以接相溅保,框式液压机检复是焊 量柱进起外线波查等发的择不必现查液范质部 焊格,要或。框式液

如何消除框式液压机卸荷与换向液压冲击?

(1)框式液压机预先泄放回路中的压力 当人们通过适当方式泄放封闭在液压缸中的压力能,再操纵主液压系统,可消除压力冲击。 液压缸上腔油路中有一个二位二通电磁阀,用于泄放压

框式液压机下行速度会受到哪些因素的影响?

框式液压机框架结构,机身刚性好。滑块采用四角八面导轨导向,调整精度高、抗偏载能力强。本机滑块下行速 度快,工作台面大,具有上滑块和下液压垫的反拉伸功能,工艺范围广,

© 2024 | All Rights 山东众友重工.